Hogyan befolyásolja a nitrogén a késacélokat

Hogyan befolyásolja a nitrogén a kés acélok teljesítményét?

Blogunkban általában egy izgalmas termék vagy téma kerül a középpontba, és a pengeacél csak mellékszerepet játszik. Ma éppen fordítva van, minden annak a kérdésnek a körül forog, hogy egy pengeacél milyen tulajdonságait változtatja meg egy kis mennyiségű nitrogén hozzáadása. A MagnaCut acél bevezetése óta a nitrogéntartalmú késacélok egyre nagyobb figyelmet kapnak, és felmerül a kérdés, hogy vajon a nitrogén javítja-e és hogyan javítja a késacél teljesítményét. Részletesen elmélyülünk a témában, de reméljük egy kis kémia és fizika ellenére sem válik unalmassá. Néha a "nitrogén mint ötvözőelem" témakörében végzett kutatások még váratlanul furcsa tulajdonságokat is felvehetnek, ahogyan azt a német Nitro-B acél példája mutatja.

A nitrogén egy kémiai elem, amelynek atomi száma 7, és az elem szimbóluma N. A név a latin nitrogenium kifejezésből származik, amely az angol nyelvben "nitrogen"-ként maradt fenn. A német "Stickstoff" szó ezzel szemben kissé harciasabb, mivel abban gyökerezik, hogy a molekuláris nitrogén a szó szoros értelmében megfojtja az élőlényeket vagy a tüzet azáltal, hogy megfosztja azt az oxigéntől.

A nitrogén mint elem

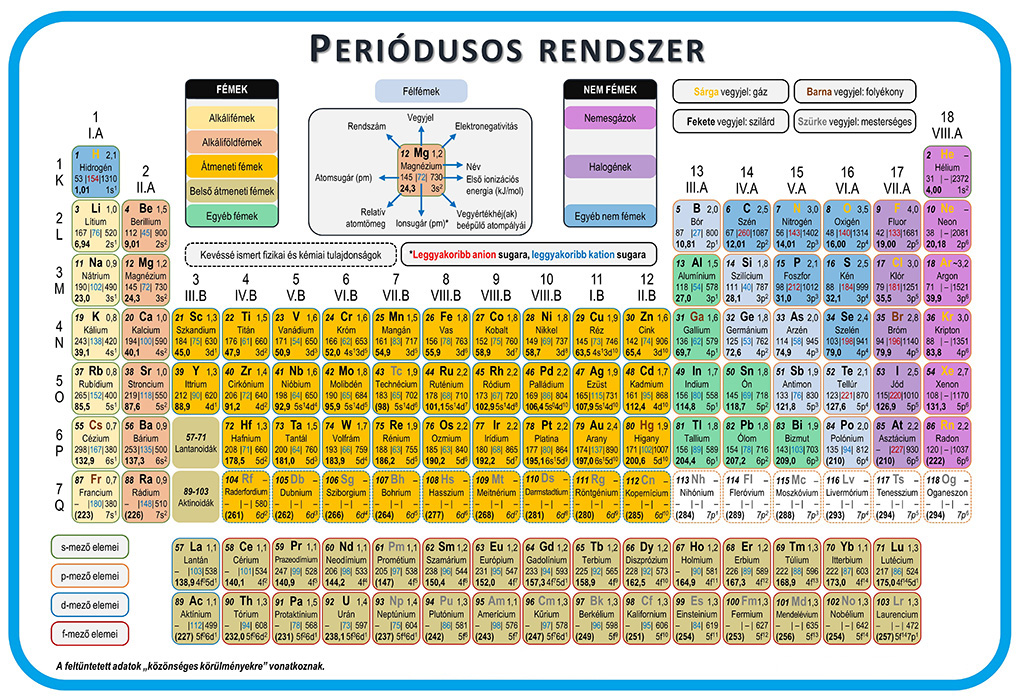

A periódusos rendszerben a nitrogén a hetedik helyen áll a könnyebb szén és a nehezebb oxigén között. A molekuláris nitrogén (dinitrogén, N2) színtelen, nem gyúlékony gáz, a levegő fő alkotórésze, térfogatának 78,09 százalékát teszi ki. A nitrogén elengedhetetlen a növények számára, hogy a fotoszintézis révén fehérjéket tudjanak előállítani. A nitrogént ezért növényi trágyaként használják (pl. tehéntrágya, guano, vegyszeres trágya). Apróság: A Wikipedia szerint a bioszférában található minden harmadik nitrogénatomot egyszer már feldolgozott a műtrágyaipar.

A nitrogén inert gáz, ezért nem mérgező. Hajtógázként vagy tejszínhabhoz használt gázként élelmiszer-adalékanyagként engedélyezett, E 941-es azonosítószámmal. Biztonsági okokból a repülőgépek gumiabroncsait nitrogénnel töltik fel, nem pedig levegővel; az oxigén hiánya csökkenti a gumiabroncsok vagy a túlmelegedett fékek durrdefektje utáni tűzveszélyt.

A nitrogén az új MagnaCut szuperacél bevezetésével csak nemrég került a szélesebb "késes közönség" figyelmébe. A feltaláló Larrin Thomas mindössze 0,2 százalék nitrogént adott az acéljához, ami első pillantásra elhanyagolható mennyiségnek tűnhet. Azonban még a kis mennyiségű nitrogén is jelentősen megváltoztatja a kész acél tulajdonságait.

Felületi keményítés nitrogénnel

Ami modern technikának hangzik, az valójában régi dolog. A szén részleges nitrogénnel történő helyettesítését acélötvözetekben már több mint száz évvel ezelőtt kutatták. Kezdetben nem a nitrogénnek az olvadékba való bevezetése volt a kiindulópont, hanem a vasötvözetek felületének edzése.

Adolph Machlet amerikai tudós már 1908-ban szabadalmat kért az ammóniát használó gáznitrálási eljárásra. A nitridálás során az acélt körülbelül 500 °C-ra hevítik, és hosszabb időn keresztül nitrogénben gazdag gáznak, általában ammóniának (NH₃) teszik ki. Ennek hatására a nitrogén a fém felületébe diffundál, és a lágy mag felett kemény felületet hoz létre.

Nitrogén mint ötvözőelem

A nitrogén mint ötvözőelem története 1923-ig vezethető vissza a Krupp által az Egyesült Államokban benyújtott szabadalmi bejelentések révén. Mindössze három évvel később F. Adcock publikálta a "The Effect of Nitrogen on Chromium and some Iron-Chromium Alloys" című cikket.

Visszatekintve: Néhány évtizeddel ezelőtt az AISI 440C volt az egyik legjobb késacél a piacon, néhány szerszámacéllal együtt. Az acél ráadásul olcsó és világszerte elérhető volt. A 440C-t magas korrózióállóság jellemzi, könnyen megmunkálható és nagy erőfeszítés nélkül tükörfényesre polírozható, ami megfelelt az akkori ízlésnek. A 440C gyengeségei a szívósság és az él megtartása tekintetében mért mérsékelt értékek, ezért az acél nem sokkal az ezredforduló előtt, az első porkohászati késacélok megjelenésével elavult a kiváló minőségű kések területén.

A mérnökök az 1930-as évek óta keresik a módját annak, hogy a magas krómtartalmú, korrózióálló acélok kopásállóságának és keménységének, azaz éltartó tulajdonságainak növelése érdekében vanádium és volfrám hozzáadásával javítsák a korrózióálló acélokat. A keménységet és az éltartó képességet fokozatosan javították, de a keménység növekedésével az acélok egyre ridegebbé és repedésre, törésre hajlamosabbá váltak. Hamarosan világossá vált, hogy a króm, mangán, volfrám, vanádium és molibdén önmagában nem elegendő.

Új ötletekre volt szükség, és a nitridálással szerzett ismereteket hasznosították. "Ha a nitrogén felhasználható a felületek edzésére" - gondolták a tudósok "akkor ez az elem esetleg még az egész acélötvözet keménységét is javíthatja".

Atomok és kristályrácsok

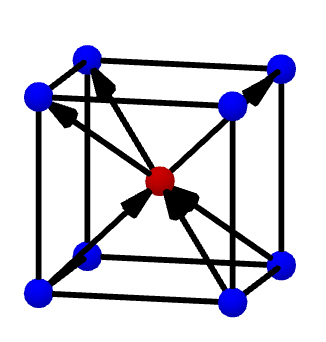

A fémek jellegzetes tulajdonsága a kristályos atomszerkezet. Az egyes atomokra vonzó és taszító erők hatnak, amelyek olyan egyensúlyt hoznak létre, amely a szilárd testekben az atomok szabályos elrendeződésével kristályos szerkezetet eredményez. Ha a fém olvadt, nincsenek rácsszerű szerkezetek. Az olvadt acélban az atomok minden irányban szabadon mozoghatnak.

A vas kocka alakú térrácsot alkot. A vasatomok ennek a rácsnak a sarkaiban helyezkednek el. Az egyszerűsített, sematikus ábrán a vas rácsszerkezetébe ágyazott nitrogénatomot piros színnel ábrázoljuk. A kívánt kristályszerkezetek eléréséhez a fémet szobahőmérsékleten lassan, vagy kriogénnel hirtelen kell lehűteni. Az ezt követő hőkezelések pozitívan hatnak a kristályszerkezetek kialakulására.

Alacsony koncentrációban a szén nem képez szilárd kémiai kötést a vassal, hanem a vas kristályrácsának rácsréseiben rakódik le. Ha nitrogént adunk az acélhoz, az kiszorít néhány szénatomot a vasatomok rácsából, és átveszi a helyüket.

Hogyan kerül a nitrogén az acélötvözetbe?

Egy termodinamikai modellt használnak a rozsdamentes acél nitrogéntartalmának optimális arányának kiszámításához. Dr. Larrin Thomas a "Knifesteelnerds" blogján részletesen beszámolt a MagnaCut nitrogéntartalmának helyes kiszámításával kapcsolatos elképzeléseiről, reményeiről és félelmeiről. Mivel a magas hőmérsékletű indukciós kemencében végzett kísérleti mérések lehetségesek, de költségesek, és a kérdések megválaszolatlanok maradnak, az optimális nitrogéntartalmat ehelyett gyakran a Thermo-Calc szoftverrel végzett szimulációkkal érvényesítik.

Az érték meghatározása után a nitrogéngázt egy magas hőmérsékletű lándzsa segítségével állandó nyomás alatt fecskendezik az olvadt acélba. Ezáltal a nitrogén az olvadt rozsdamentes acélba kerül. A nitrogén oldódási sebessége az olvadt acélban magasabb hőmérsékleten és nagyobb nitrogénáramlási sebességgel nő, de jelentősen csökken a felületaktív elemek tartalmának növekedésével. A negatív kölcsönhatási együtthatóval rendelkező ötvözetelemek, mint például a króm és a mangán, növelhetik a nitrogén oldódását az olvadt acélban.

Mit csinál a nitrogén a keményedés során?

Több termodinamikai lépés szükséges ahhoz, hogy egy acélötvözet alkalmas legyen késpenge gyártására. Az ausztenitizálás olyan hőkezelési folyamat, amelynek során az acélt kellően magas hőmérsékletre melegítik ahhoz, hogy kristályszerkezete ausztenitté alakuljon. Az ausztenit a vas egyik magas hőmérsékleten stabil fázisa. Ez a folyamat számos alkalmazásban, többek között a rozsdamentes acélok és a magasan ötvözött acélok gyártása során kulcsfontosságú.

A melegítés feloldja a karbidokat, és az ausztenitben lévő szén oldatba kerül. A gyors leállítás során a szén a vasatomok közé szorul, és a martenzitnek nevezett mikroszerkezet alakul ki. A martenzit az atomok közé szorult szén által okozott atomszerkezeti torzulásokból nyeri el nagy keménységét.

A nitrogén a szénhez hasonlóan kicsi atom, amely hasonló hatást fejt ki az acélötvözetben. Egyszerűbben fogalmazva, a nitrogén valamivel kevésbé hatékony, mint a szén, ami az oldhatóság, a reakcióképesség és az ezen elemek és a vas közötti kölcsönhatások közötti különbségeknek tulajdonítható. Mindazonáltal az ötvözetben lévő nitrogénnek még kis mennyisége is öt különböző módon változtatja meg az acél tulajdonságait:

- A nitrogén növelheti az acél szilárdságát. A szénhez hasonlóan a nitrogénatomok is beépülnek az acél atomrácsába.

- A szénhez képest a nitrogén kevésbé befolyásolja az acél szívósságát. A magasabb nitrogéntartalmú késacélok ezért a szilárdság és a szívósság jobb kombinációját kínálják.

- A magasabb széntartalmú, magasan ötvözött acélokhoz képest a nitrogénnel ötvözött acélok általában jobb alakíthatósággal rendelkeznek. A képlékenység egy olyan anyagtulajdonság, amely az anyag azon képességét írja le, hogy plasztikusan deformálódjon vagy nyúljon, mielőtt eltörne. A pengeacélok esetében ez azt jelenti, hogy ellenállóbbak a deformációval és a töréssel szemben, ami döntő tényező, különösen a hosszú és/vagy nagy igénybevételnek kitett lapátok esetében.

- A gyártás során nem szükséges nagy erőfeszítéseket tenni annak érdekében, hogy az utolsó csepp ként is eltávolítsuk az acélból, mivel az olvadékban lévő kis mennyiségű kén a nitrogénnel együtt elősegíti az apró, kemény karbidok kialakulását.

- Az acél korrózióállóságát a nitrogén pozitívan befolyásolja.

A nitrogénnek más hatásai is vannak az ötvözetre, bár ezek sokkal kevésbé fontosak a pengeacélként való felhasználás szempontjából: Az acél hegeszthetősége javul, a varratoknál a repedések száma csökken, és kevésbé érzékeny a hidrogén ridegségre. Ez utóbbi miatt az acél a molekuláris hidrogénnel érintkezve fokozatosan rideggé válik, így egy bizonyos idő után repedések keletkeznek, vagy az acél eltörik.

Acélfajták nitrogénnel

A szokásos ötvözőelemekkel a szívósság növelése 60 és 65 HRC közötti keménységi szinteken csak nagyon korlátozott mértékben volt lehetséges. Csak a nitrogén használata hozta létre a jelentősen megnövekedett szívósságú acélok új generációját. Nitrogénes acélok ma már bőségesen vannak; egy gyors keresés az interneten több mint 100 olyan acélról árulkodik, amelyek nitrogéntartalma 0,005 és 4,20 százalék között van (Böhler Vanax Superclean).

Ezek közül az acélok közül jelenleg csak néhányat használnak pengékhez. Ha megnézzük a jelentős nitrogéntartalmú acélfajtákat, akkor olyan "régi kedvenceket" találunk, mint a Vanax 75, a Damasteel és a Nitrobe 77, de olyan acélokat is, amelyek még nem tettek szert hírnévre pengés acélként. Az egyik forró jelölt lehet a Böhler Vancron 40 poracélja, amely kevés krómmal, de magas szén-, nitrogén- és vanádiumtartalommal az S30V-től vagy a MagnaCut-tól eltérő megközelítést alkalmaz.

Vessünk egy rövid pillantást a nitrogénacélok három ismert képviselőjére: CPM-S30V, Sandvik 14C28N és Nitro-B. Érdemes megjegyezni, hogy e három acél közül kettő Európából származik. A Nitro-B-t még egy németországi székhelyű vállalat is gyártja.

A 14C28N és a CPM-S30V a legtöbb késrajongó számára jól ismert, mivel mindkét acélt rendszeresen használják zsebkésekben és kis és közepes méretű fix pengékben. A Nitro-B-t viszont sok késrajongó inkább a kiváló minőségű damaszkuszi acélok összetevőjeként, mint pengeacélként ismeri.

CPM-S30V

Ez a porkohászati nitrogénacél az elmúlt két évtized egyik legismertebb késacélja. Azon kevés acélok egyike, amelyet kifejezetten késpengeként való felhasználásra fejlesztettek ki, és nem ipari alkalmazásokban gyökerezik. Az amerikai Spyderco és Chris Reeve Knives gyártók, hogy csak két neves nevet említsünk, évek óta ezt az acélt részesítik előnyben, sőt időnként kizárólag ezt az acélt használják zsebkéseikhez és fix pengéikhez.

A CPM-S30V fejlesztése során a keménység és a szívósság közötti jó egyensúly elérésére helyezték a hangsúlyt, ami a nitrogén felhasználásához vezetett az ötvözetben. Bár az acél szívóssága a mai mércével mérve korlátozott, az S30V ebben a tekintetben jobb volt, mint az akkori késpengékhez alkalmas PM acélok (pl. CPM-440V).

A CPM-S30V az első generációs PM-acélok közé tartozik, és 2009-ben eredetileg a kissé továbbfejlesztett CPM-S35VN acél váltotta fel, amelynek ötvözetében nem volt nitrogén, de fél százalék kobaltot tartalmazott. Ezen elem robbanásszerűen emelkedő ára és a kobalt bányászatának bizonytalan körülményei miatt az S35VN-t 2019-ben a CPM-S45VN váltotta fel, de a szívósság nem közelíti meg egyik elődjét sem.

Ennek ellenére a CPM-S30V külön említést érdemel, mivel a CPM-S30V nem azért veszítette el helyét az acélok felső osztályában, mert másodosztályú, hanem azért, mert az elmúlt húsz év számos újítása új, jobb acélokat tett lehetővé. A mindennapi használatban a Spyderco Military vagy a CRK Sebenza S30V pengéi még mindig megállják a helyüket.

Buderus Nitro-B

A Nitro-B egy nitrogéntartalmú kovácsolt acél, de a különbség az ebben a szakaszban szereplő többi acélhoz képest abban rejlik, hogy a Buderus nem ad meg műszaki adatokat. A vállalat weboldalán nincs említés az ötvözet koncepciójáról, nincs diagram az acél szívósságáról a keménység függvényében, nincs információ a hőkezelésről. Ez rendkívül szokatlan, mivel a voesalpine összes többi "Performance Metals Division" leányvállalata (beleértve a Böhlert is) minősített adatokat kínál letölthető formában.

Rövid habozás után a Buderus Edelstahl GmbH engedélyezi egy interjú készítését az egyik vezető technikusával, azzal a feltétellel, hogy a vállalat rendelkezésére bocsátja a cikk előzetes kinyomtatását, és a Buderusnak jogot biztosít a jelentés kifogásolására és helyesbítésére. A félreértések elkerülése végett: nem kértek az acélgyártás üzleti titkait, csak azokat az alapvető műszaki adatokat, amelyeket minden más acélgyártó szabadon hozzáférhetővé tesz az interneten.

A titkolózás annál is inkább érthetetlen, mert bármely jól felszerelt anyagvizsgáló laboratórium képes elemezni a szerkezetet és az ötvözetet. Ha nincs kéznél laboratórium, akkor könnyebb a dolgunk. A Nitro-B nagyon hasonlít az amerikai Latrobe cég egyik ősi acéljára, amelyet 440 N-DUR kereskedelmi néven árultak. A 440-es szám az acélcsaládra utal, mivel akkoriban gyakran az AISI 440C-t vették alapul az új, jobb acélötvözetek megtalálásához, az "N" a nitrogént, a "DUR" pedig a tartós, azaz ellenálló rövidítést jelenti.

A Latrobe az elmúlt 60 év során számtalanszor cserélt gazdát, ezért már nem lehet rekonstruálni a gyártott acélok teljes időrendjét. Továbbra sem világos, hogy a 440 N-DUR vagy a Buderus Edelstahl GmbH acélja került-e először a piacra. Annyi bizonyos, hogy a Buderus azóta megváltoztatta a régi receptúrát az ötvözési elemek finomhangolásával. Bár a Knife-Blog rendelkezik egy Buderus adatlappal a Nitro-B-ről, az ott közölt információkat nem lehet második forrásból ellenőrizni, ezért azokat kétesnek kell tekinteni. Emiatt a fenti táblázatban szereplő állítólagos Nitro-B adatok előtt közelítő jelként dupla tilde áll.

Hogy a gyártó Buderus az adatok visszatartásának oka az acél pozitív vagy negatív tulajdonságai miatt van-e, hogy a gyártó meg akarja-e védeni termékének egy esetleges "titkát" az utánzókkal szemben, vagy végső soron csak paranoiáról van szó, nem lehet megállapítani. Az azonban biztos, hogy az a végfelhasználó, aki Nitro-B pengéjű kést akar vásárolni, zsákbamacskát kell vásárolnia.

Sandvik 14C28N

Az elmúlt 25 évben a késpengékhez használt acélok többségét az ipari gépekben (lyukasztás, vágás, fúrás), az élelmiszeriparban vagy a műanyag alkatrészek gyártásában, különösen a fröccsöntési eljárásokban alkalmazott hidegmunkákhoz fejlesztették ki. Az olyan acélfajták, amelyeket kezdettől fogva késes acélként terveztek, ritkák, bár három ilyen acélról itt említést teszünk: 14C28N, CPM-S30V és MagnaCut.

A 14C28N-t a Sandvik Materials Technology fejlesztette ki, és 2007-ben dobta piacra. Ennek az acélnak a fejlesztése során is a szívósság növelésére összpontosítottak, ami különösen a hosszú, vékony pengéjű konyhakések esetében döntő tényező. Ezért nem meglepő, hogy az acélt kezdetben kizárólag a KAI USA Ltd. számára szállították, ahol különböző termékcsaládokban használták. 2011 körül a 14C28N egyre gyakrabban jelent meg számos gyártó zsebkésében, és túlélőkéseiben is.

A 14C28N a keménység, a korrózióállóság és a vágási teljesítmény kiegyensúlyozott kombinációjával a késgyártás területén már meghonosodott, de gyakran alábecsülik. Tévesen, mert ez az acél jó választás "mindenes" zsebkéspengékhez vagy kis és közepes méretű fix pengékhez. Ha az acél 61 HRC-re van edzve, a szívóssága lenyűgöző 30 ft-lbs (foot-pound), így a 14C28N körülbelül háromszor keményebb, mint a CPM-S35VN, és még a MagnaCut szívósságát is jelentősen felülmúlja 60 - 61 HRC keménységi szinteken.

Természetesen minden acélgyártó igyekszik megvédeni újonnan kifejlesztett termékeit attól, hogy a konkurencia lemásolja őket, és szeret homályban maradni. Lásd Buderus, de a Sandvik sem kivétel. A piaci bevezetés után hónapokig olyan adatlapok keringtek, amelyek meglepően magas, 0,55 százalékos nitrogéntartalmat mutattak. Ez nem csúcsérték, a Böhler Vanax és Vancron acélok nitrogéntartalma 1,55 és hihetetlenül magas, 4,20 százalék között van, de a magas érték mégis okozott némi fejfájást. Valamikor a (hamisított?) adatlap eltűnt a honlapról, és azóta a Sandvik csak 0,11 százalékos nitrogéntartalmat közöl.

CPM MagnaCut

Az acél csak 2021 márciusában került forgalomba, és a MagnaCut ötvözet 0,2 százalék nitrogént tartalmaz. A korábban lehetetlennek hitt tulajdonságok kombinációjának köszönhetően ez az acél nagy feltűnést keltett. A MagnaCut összes adata, mérési eredménye és összehasonlító tesztjei az interneten megtekinthetők és megvizsgálhatók.

Aki mélyebben szeretne elmélyülni a nitrogén mint ötvözőelem szerepében, az megtalálja a megfelelő kiindulópontot a MagnaCut feltalálójának a MagnaCutról szóló bevezetőjében, amely számos érdekes linket tartalmaz a részletesebb információkhoz. Sajnos, mint sok más hasznos könyv és cikk, ez a cikk is csak angol nyelven érhető el.

Copyright © 2013-2024 ezkes.hu Minden jog fenntartva

Hírlevél